Produk

Alat penggilingan Bagian Casing API 7-1

Profil produk

Section mill adalah sejenis alat pembuka jendela casing yang mengintegrasikan fungsi pemotongan dan penggilingan casing.Pabrik bagian berjalan ke dalam casing bersama dengan BHA, dan memotong casing pada posisi yang ditentukan terlebih dahulu.Setelah casing benar-benar terpotong, akan langsung digiling dari posisi ini.Setelah mencapai kedalaman tertentu, tugas membuka jendela casing selesai.section mill memiliki keunggulan struktur sederhana, pengoperasian yang mudah menjadikannya alat pembuka jendela casing yang sangat efektif.

Sementara itu, section mill dapat memeras dan menginjeksi semen pada operasi pengabaian sumur, yang dapat membuat semen bersentuhan langsung dengan formasi dalam jarak jauh dalam jarak 360 derajat.Semen dapat masuk ke dalam reservoir sesuai dengan porositas yang ada dan rekahan formasi, dan efek penyumbatannya jauh lebih baik dibandingkan dengan pemerasan semen setelah perforasi.

Prinsip bekerja

Setelah section mill diturunkan ke posisi yang ditentukan dalam casing bersama dengan BHA, nyalakan meja putar, hidupkan pompa, piston pada alat didorong ke bawah oleh tekanan, kerucut piston bawah mendorong bilah pemotong terbuka dan perbaiki. lubang yang terbuka.Ketika bilah pemotong terbuka hingga diameter maksimum, perbaikan lubang terbuka selesai.Di bawah tekanan pompa yang terus menerus, bilah dapat dibuka dan lubang dilubangi secara langsung.Setelah pompa dihentikan, piston diatur ulang karena aksi pegas dan bilah pemotong akan ditarik kembali secara otomatis.

Fitur Produk

(1) Desain mekanis, struktur sederhana dan pengoperasian mudah

(2) Tekanan start-up yang rendah dan gaya pendukung blade yang besar berguna untuk pemotongan casing;

(3) Desain pegas berkekuatan tinggi membantu menarik kembali pemotong secara otomatis setelah pemotongan;

(4) Desain blok penghenti dan pin berguna untuk memaksa retraksi pahat;

(5) Bilahnya memiliki ekspansi yang besar dan dapat diaplikasikan pada casing yang sama dengan ketebalan dinding berbeda;

(6) Bilahnya terbuat dari tungsten karbida berkualitas tinggi dan proses pengelasan yang sama dengan Bake Hughes, dengan efisiensi pemotongan tinggi dan masa pakai yang lama.

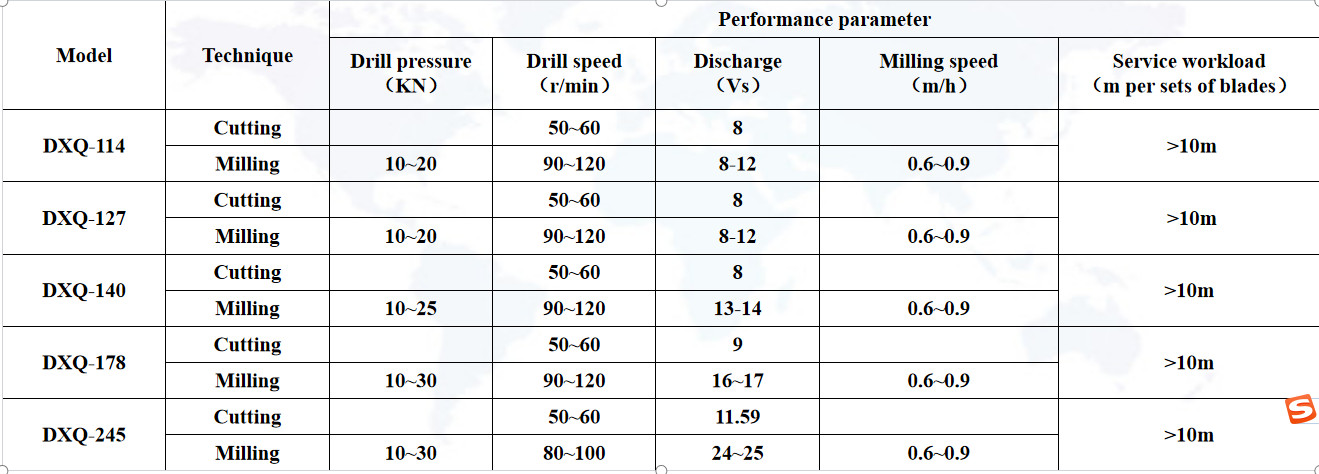

Tabel Ukuran Pabrik Bagian

Alat yang cocok - Pabrik lancip kelas tinggi

Alat penggilingan semuanya terbuat dari paduan tungsten karbida berkualitas tinggi dan teknologi pengelasan yang sama dari Baker Hughes.Tujuan dari rangkaian pabrik ini adalah untuk sepenuhnya memulihkan pemilihan material, desain struktur, dan proses pengelasan Baker Hughes, sehingga mencapai kualitas produk yang sama dengan Baker Hughes.

2. Profil pabrik keran kelas tinggi

dapat menghasilkan pabrik lancip kelas tinggi dengan diameter luar 76 mm hingga 445 mm.Baja paduan berkualitas tinggi digunakan sebagai bodi utama, memungkinkan pemrosesan lubang air berukuran besar untuk memastikan kelancaran pembuangan puing-puing penggilingan.Pada saat yang sama, sesuai dengan kebutuhan spesifik pelanggan, struktur produk dapat dirancang untuk mencapai kinerja penggunaan terbaik.

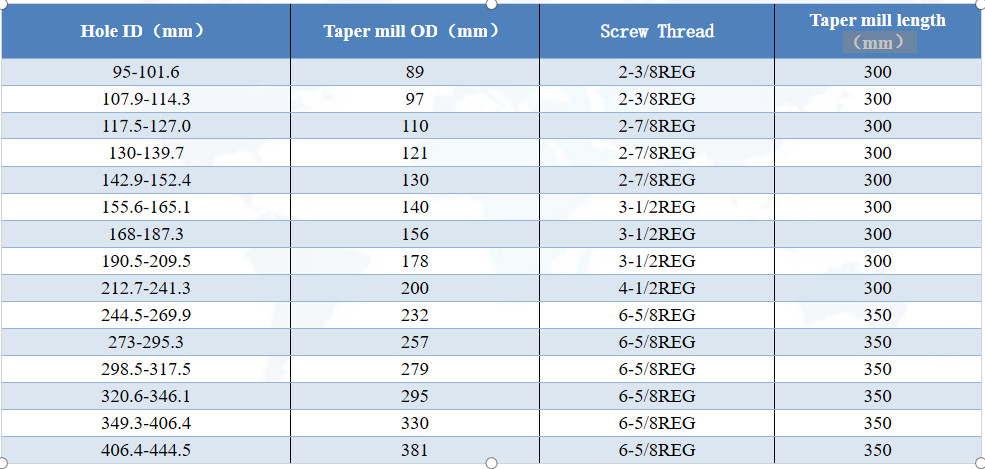

3. Meja Ukuran Pabrik Lancip

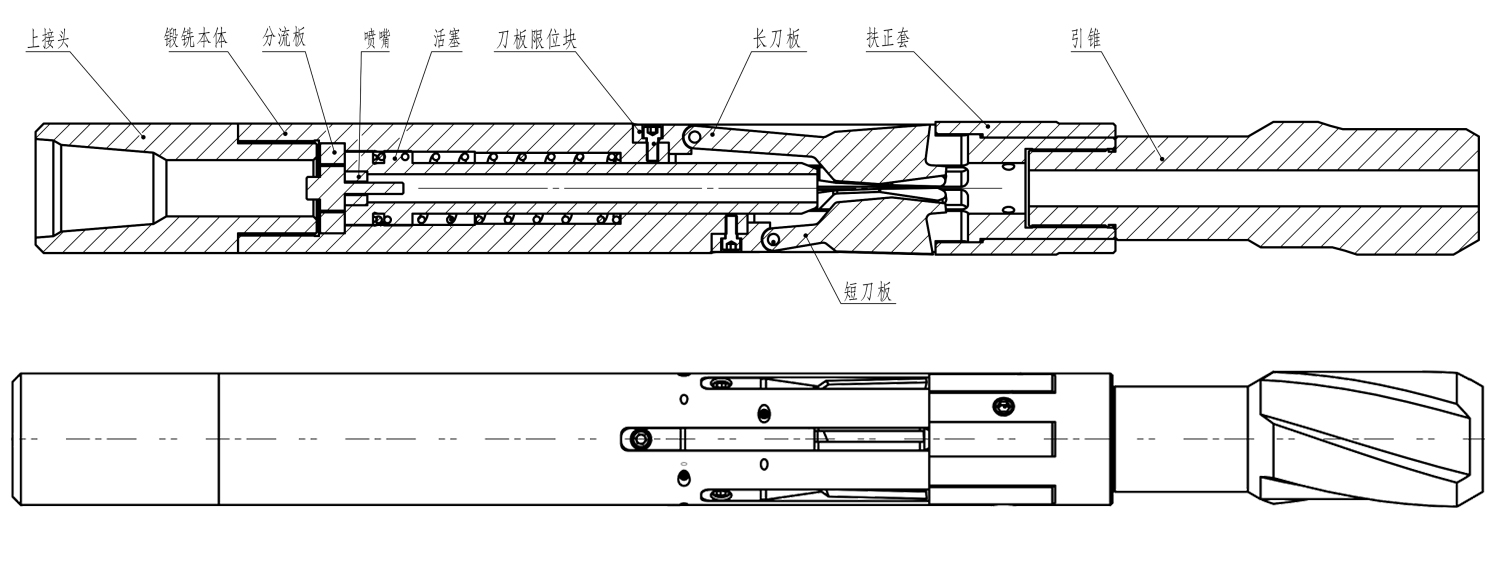

Struktur produk

1. Bagian pabrik terutama mencakup bagian-bagian berikut: sambungan atas, badan utama, piston, nosel, bilah pemotong dan kerucut pemandu, dll.

III.Keunggulan teknis pabrik bagian Petrozhr

1. Diproduksi dengan karbida tungsten berkualitas tinggi

Pisau section mill yang diproduksi oleh perusahaan kami memiliki keunggulan sebagai berikut:

(1) Operasi penggilingan dan pemotongan lebih cepat dibandingkan bilah biasa;

(2) Mengurangi tekanan pengeboran yang diperlukan untuk pemotongan;

(3) Bekas giginya rata dan tidak ada permukaan berundak;

(4) Puing-puing yang dihasilkan lebih seragam;

(5) Kekerasan bahan mentah lebih tinggi dan strukturnya masuk akal.Saat bekerja, yang dilakukan adalah memotong logam, bukan menggiling logam.

2.Pemeriksaan bahan baku yang ketat

Tungsten karbida yang dipilih oleh perusahaan kami akan dikirim ke lembaga pengujian profesional untuk diperiksa setelah setiap batch tiba. Untuk memastikan bahwa kekerasan paduan dan indikator lainnya memenuhi persyaratan produksi perusahaan.

3.Proses pengelasan yang sempurna

Kami mempekerjakan mantan tukang las senior Baker Hughes dan memilih alat las dan bahan tambahan yang sama di bengkel Baker Hughes untuk mewujudkan reproduksi teknologi pengelasan Becker dalam proses dan peralatan.

Untuk mengurangi deformasi perkakas akibat perubahan termal sebelum dan sesudah pengelasan, kami memasang sistem isolasi pengelasan untuk menjamin stabilitas geometri produk dan efisiensi kerja.

IV.Bagian prosedur pengoperasian pabrik

Persiapan lubang sumur:

1. Perbaiki casing.Perbaiki casing lubang bawah dengan taper mill atau casing shaper.

2. Pembersihan Sumur.Cuci minyak mentah atau cairan lain dari sumur dengan air bersih.

3. Mengikis casing atau lubang sumur.Pengikisan dan pengaliran pipa harus dilakukan dengan pengikis standar dan diameter penyimpangan hingga 20 meter di bawah posisi penggilingan bagian.

4. Siapkan cairan milling.Berbagai sifatnya dapat memastikan daya dukung yang stabil terhadap serpihan besi.

Tes lapangan:

1. Menguji keandalan alat;

2. Perubahan tekanan pompa diuji ketika bilah pemotong dibuka, yang menjadi dasar untuk menilai apakah selubung lubang bawah telah terputus sepenuhnya.

Pemilihan posisi penggilingan:

1. Semen di luar casing penggilingan bagian harus disemen dengan baik.

2. Hindari posisi dimana casing mengalami dislokasi dan deformasi.Jika ada posisi seperti itu, pengoperasian harus dilakukan 30-40m di atas posisi tersebut. Dan titik awal operasi pemotongan harus 1-3m di atas kopling terdekat.

3. Saku harus disediakan di bawah poros.Umumnya, panjang kantong harus lebih dari 100m.

Memotong selubung:

① Setelah menghubungkan pahat ke BHA dan turun ke posisi section mill, mulailah meja putar untuk menentukan posisi kopling casing sesuai dengan catatan casing (logging), dan turunkan pahat sekitar 1-3m di atas kopling dan rem terdekat. .

② Nyalakan meja putar terlebih dahulu, tingkatkan kecepatan putar menjadi 50-60r / mnt, nyalakan pompa, tingkatkan perpindahan secara bertahap, sehingga tekanan pompa meningkat.Pada saat ini, tekanan pompa meningkat dari kecil ke besar, secara bertahap meningkat menjadi 10-12mpa.

③ Lanjutkan memotong casing selama 20-45 menit.Ketika tekanan pompa turun secara tiba-tiba sebesar 2-5mpa, casing terputus.Untuk membuat badan pemotong terbuka penuh, pertahankan posisi pemotongan pada posisi ini selama 30 menit setelah pemotongan, dan secara bertahap tingkatkan perpindahannya untuk memastikan terbentuknya retakan sepenuhnya.

Casing penggilingan:

WOB dapat ditingkatkan secara bertahap setelah casing dipotong.yang dikontrol antara 10-25kn, kecepatan putar ditingkatkan menjadi 80-120r / mnt, dan tekanan pompa dikontrol dalam 10MPa untuk memastikan bahwa perpindahan sirkulasi dapat membawa serpihan besi.Bila setiap bagian berukuran sekitar 0,5 m, maka dapat dibor 1 m untuk satu kali reaming dan sirkulasi, sehingga memudahkan serpihan besi yang digiling dari bagian tersebut kembali dengan lancar melalui annulus.Setelah 1-2 siklus siklus, bor lagi untuk melanjutkan penempaan dan penggilingan.

[Dalam prosesnya, kinerja lumpur perlu disesuaikan dengan benar sambil meningkatkan perpindahan;pada saat yang sama, gerakkan alat pengeboran dengan benar dan sesuaikan sirkulasi agar serpihan besi kembali sepenuhnya dan mencegah penumpukan serpihan]

Kamar 703 Gedung B, pusat Greenland, zona pengembangan teknologi tinggi Xi'an, Cina

Kamar 703 Gedung B, pusat Greenland, zona pengembangan teknologi tinggi Xi'an, Cina 86-13609153141

86-13609153141